Integriertes SAP ERP/PLM-System für kürzere Durchlaufzeiten in der Anlagentechnik bei der NEUMAN & ESSER GROUP

Innovationen haben bei NEA eine sehr lange Tradition. Die Anfänge des Familienunternehmens mit Sitz in der Nähe von Aachen reichen mehr als 180 Jahre bis ins Zeitalter der (ersten) industriellen Revolution zurück. Heute ist NEA eine global aufgestellte Unternehmensgruppe mit ca. 1.000 Mitarbeitern, zu deren Kernkompetenzen u.a. die Herstellung von Kompressoren für die Verdichtung von Luft und technischen Gasen gehört. Qualifizierte Mitarbeiter und eine innovationsfreundliche Firmenkultur versetzen NEA in die Lage, in kürzester Zeit innovative Produkte hervorzubringen: „Wir sind darauf spezialisiert, außergewöhnliche Anwendungen zu realisieren, und müssen deshalb dem Stand der Technik immer einen Schritt voraus sein“, betont Karl-Josef Kremers, Leiter Anlagentechnik bei NEA Deutschland.

Die NEA Compressor Technology (CT), die im Anlagenbau rund 270 Mitarbeiter beschäftigt, ist mit sechs Engineering-Standorten in sechs Ländern weltweit vertreten. Ihre Aufgabe ist es, die Anlagentechnik rund um den Kolbenverdichter zu planen und auszulegen, die Zubehörteile zu beschaffen und dem Kunden eine schlüsselfertige Anlage für seine Prozessanforderungen zu liefern. „Das Engineering wird immer federführend durch die lokale NEA Firma erstellt, was für unsere Kunden den Vorteil hat, dass die Zukaufteile wie z.B. Kühler, Motoren, Filter etc. den lokalen Normen entsprechen und vor Ort bekannt und verfügbar sind“, sagt Kremers.

Standardisierung der IT-Landschaft

Wie andere Anlagenbauer steht NEA vor der Herausforderung, unter hohem Zeitdruck kundenindividuelle Lösungen entwickeln zu müssen. Durch einen stetigen Wissensaustausch zwischen den Standorten werden Synergien freigesetzt, sodass das Rad bei NEA genau einmal erfunden werden muss. NEA schafft es, den Engineering-Aufwand durch eine Teilstandardisierung bestimmter Produktbestandteile und eine weltweite Vereinheitlichung der Werkzeuge, Methoden und Prozesse zu reduzieren.

„Die Standardisierung und Vernetzung der IT-Landschaft ist der Schlüssel“, betont Kremers. „Zum einen wollen wir das Know-how an den Standorten unabhängig von konkreten Kundenprojekten verbreiten; zum anderen sollen die Erfahrungen und Kapazitäten der einzelnen Standorte für standortübergreifende Projekte nutzbar gemacht werden.“ Im Zuge der Vereinheitlichung der IT-Landschaft löste NEA ein älteres ERP-System ab, das zwar noch dem Stand der Technik entsprach, jedoch nicht mehr den wachsenden Anforderungen der Unternehmensstruktur standhalten konnte, und führte SAP ERP ein. Auf Basis der SAP-Software implementierte das Unternehmen zeitgleich mit Unterstützung von Cideon die integrierte SAP PLM Lösung, mit der die CAD-Daten und Dokumente prozessdurchgängig verwaltet werden können. Ziel der Integration ist es, technische und logistische Geschäftsprozesse enger zu verzahnen und die Durchlaufzeiten bei der Auftragsabwicklung zu verkürzen.

Durch die „Single Source of Truth“ profitiert das Unternehmen zukünftig auch von einer höheren Wiederverwendung vorhandener Zeichnungen und Dokumente bei der Projektierung und Budgetierung neuer Projekte. Parallel zur ERP-Ablösung wurde für die internationalen Engineering-Standorte eine neue CAD-Softwarelösung gesucht, da der Hersteller des bestehenden Systems beabsichtigte, den Support in Europa einzustellen.

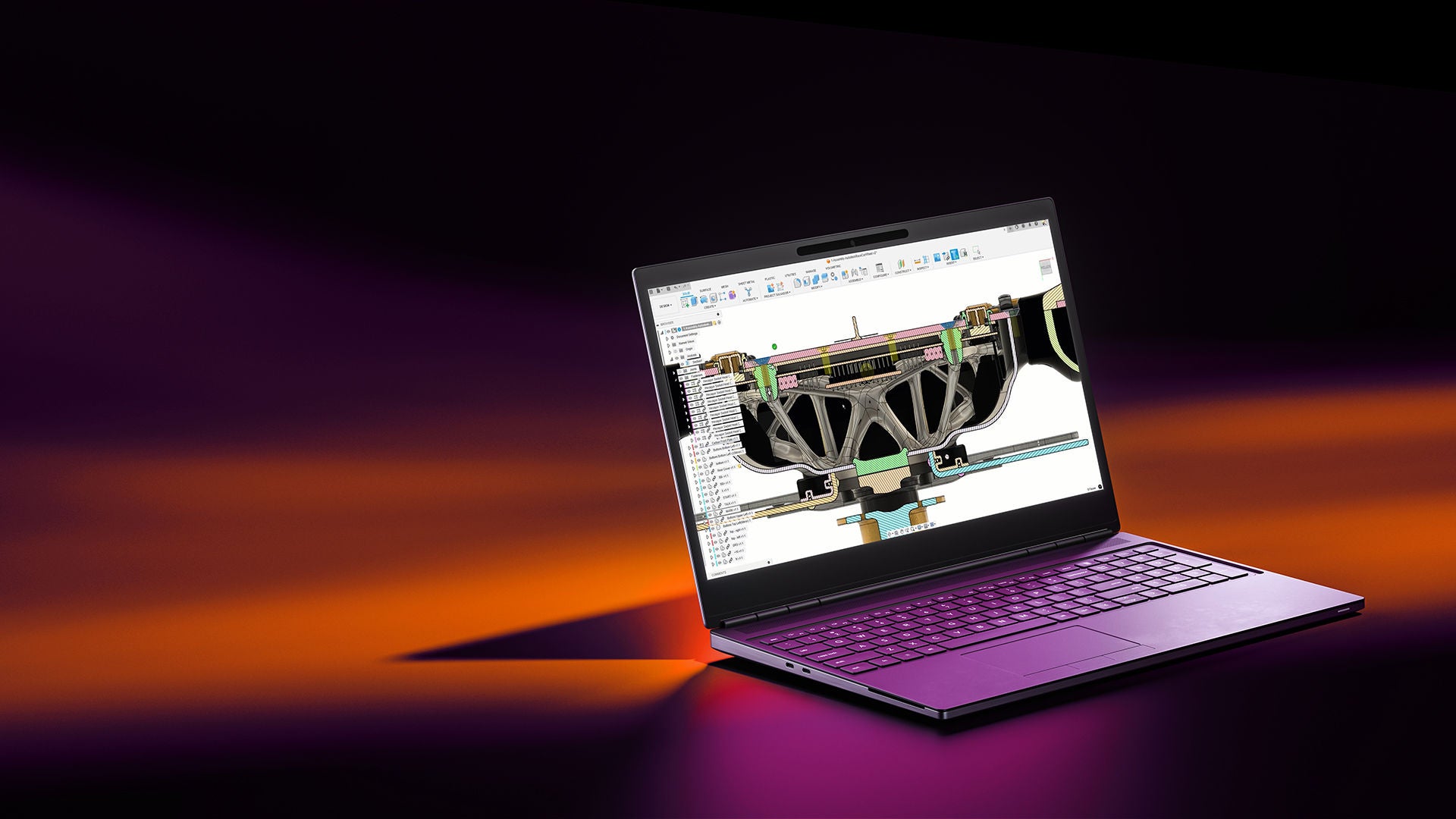

Nach einer intensiven Evaluierung der am Markt verfügbaren CAD-Systeme für den Anlagenbau fiel die Wahl auf die Autodesk Plant Design Suite, weil sie die Anforderungen des Lastenhefts am besten erfüllte. Wesentliche Kriterien waren neben der umfassenden 2D-/3D-Funktionalität, die weltweite Präsenz des Herstellers, die Kosten-NutzenPrognose und die guten Integrationsmöglichkeiten in die SAP Welt, wie Mike Gorgas erzählt, der für die Einführung von SAP PLM verantwortliche Projektleiter. „Welche Nutzeneffekte sich durch die Integration von CAD und SAP ergeben können, haben wir im Einzelnen aber erst bei der Realisierung der Projekte mit Cideon erkannt“, ergänzt Kremers.”