Vom digitalen Zwilling zur Prozessautomation

Aber was war denn der eigentliche Beweggrund für das neue Projekt bei TRUMPF? „Wir hatten Fräsmaschinen, die schon länger nicht mehr ,State of the Art‘ waren. Die Produktion kundenspezifischer Einzel- und Sonderteile war sehr aufwendig und musste durch Programmierer bewerkstelligt werden. Erst programmieren, dann produzieren und dazwischen noch rüsten – drei Teilprozesse, die manuell von Hand und nacheinander durch die jeweiligen Maschinenführer durchgeführt werden mussten“, betont Tobias Mitschele, Experte für 3D-Programmierung bei TRUMPF und ergänzt: „Unser Anspruch war es, mit einer neuen Maschine alle drei Teilprozesse simultan ablaufen zu lassen und in einem Ablaufprozess zusammenzufassen.“

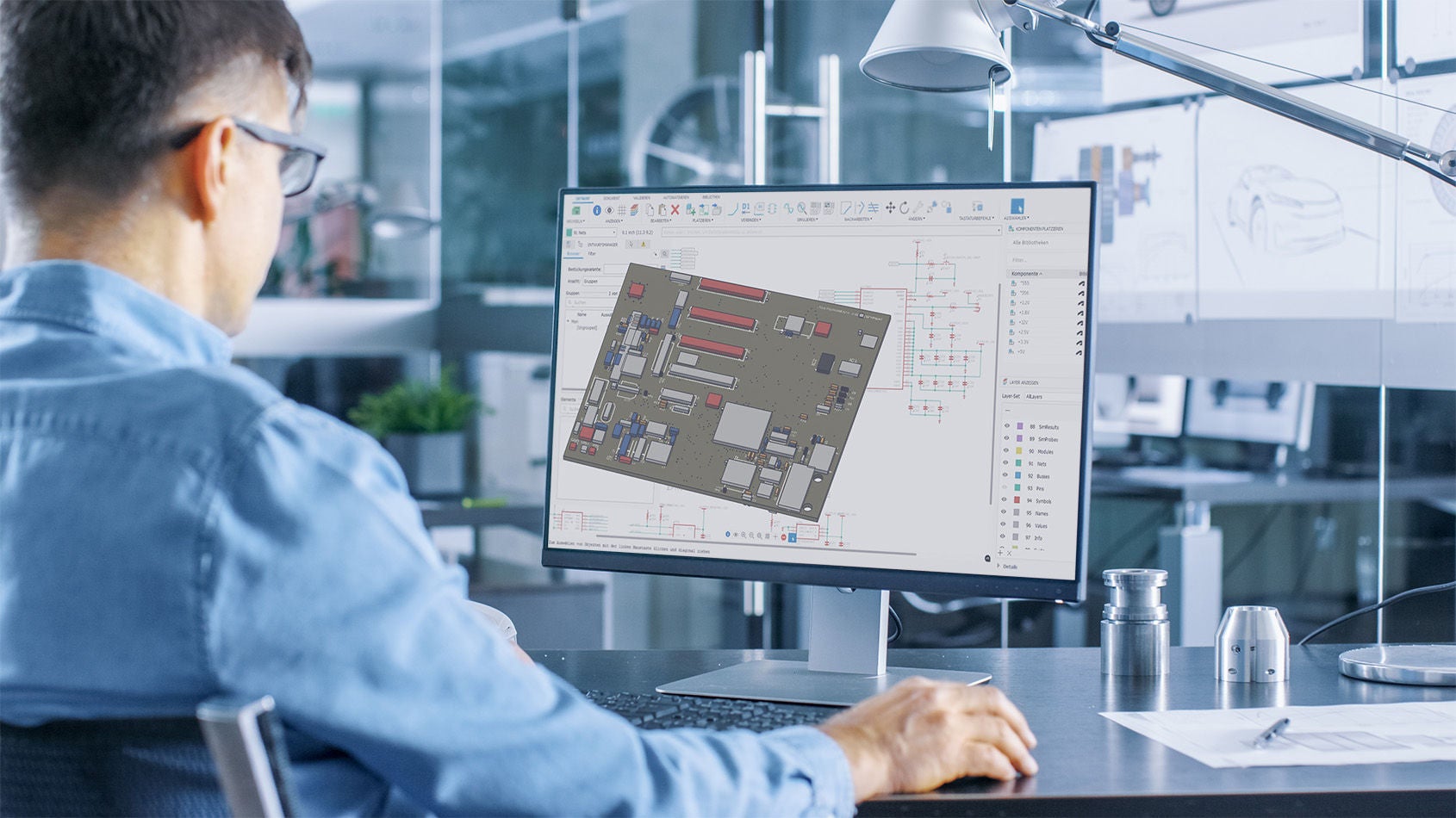

Nachdem ein digitaler Zwilling der neu zu implementierten Fräsmaschine durch Cideon erstellt war, bildete das Softwaretool Autodesk PowerMill die Basis für weitere Veränderungen. Autodesk PowerMill erleichtert die Programmierung neuer Maschinen per benutzerdefinierter Makros und Vorlagen für die automatisierte CAM-Bearbeitung und führt eine automatisierte Prüfung der Werkzeugbewegung durch. Gerstmayr weiter: „Selbst Messaufgaben sind am PowerMill programmierbar. Das war eine wichtige Voraussetzung für den Kauf der neuen Maschine.“